Casting Distortions During Solution Treatment

알루미늄 주물은 기계적 특성을 증가시키고 동시에 주조 공정에 의해 유발되는 열 스트레스를 줄이기 위해 열처리되는 경우가 많다. 열처리 과정은 3단계로 구성된다. 첫번 째는 solution treatment이다. 이 단계에서는 합금의 고형 온도 근처까지 부품을 가열한다. 그 다음엔 부품을 급냉한다.(일반적으로 물에서 냉각되는) 마지막으로, 기계적 특성이 발달되고 스트레스가 완화되는 부품의 인공적인 ageing을 수행한다.

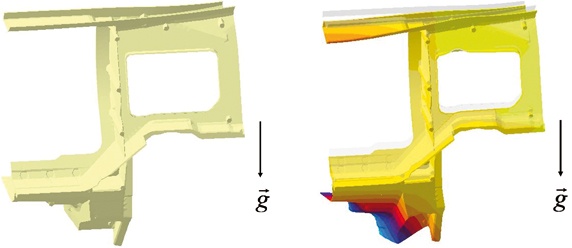

얇은 벽 두께로 인해, solution treatment는 알루미늄 구조 부품의 중요한 열처리 프로세스 단계이다. 주물 지지대의 레이아웃에 따라 중력은 구성부품의 변형에 큰 영향을 미칠 수 있다. 오른쪽은 solution treatment 전 흐트러지지 않은 부분이 수직으로 매달려 있다. 가열 중에 중력으로 인해 부품이 변형된다. 발열이 끝날 때 부품의 전체 distortion은 평균 4.5mm(오른쪽 그림)이다. 여기서 변형되지 않은 부분은 또한 투명한 것으로 보여진다.

Aluminum castings are often heat-treated to increase mechanical properties and simultaneously decrease thermal stresses induced by the casting process. The heat treatment process consists of 3 steps. First is solution treatment, where the part is heated to a temperature near the solidus temperature of the alloy. Next the part is quenched, which is a fast cooling, commonly in water. Finally an artificial ageing is performed, where the part develop its mechanical properties and where stresses are relaxed.

Due to thin wall thicknesses, solution treatment is the critical heat treatment process step for aluminum structural parts. Depending on the layout of the supports for the casting, gravity may have a huge influence on deformation of the component. On the right hand side, the undistorted part is hanging vertically before solution treatment. During heating, the part deforms due to gravity. At the end of heating, the overall distortion of the part averages 4.5 mm (right picture). Here the undeformed part is also shown as transparent.

* Courtesy of Volkswagen AG, Germany