주조 및 압탕 방안의 효율적 평가

주조방안을 설계할 때 가장 일반적인 질문은 설계한 방안의 효과를 어떻게 평가할 것인가입니다. 예를 들어 "더 큰 크기의 압탕을 선택하거나 냉금의 위치를 변경한다면 급탕효과에 어떻게 영향을 미칠까?"입니다. 가상 실험 설계를 체계적으로 활용함으로써 이러한 질문에 대답할 수 있습니다.

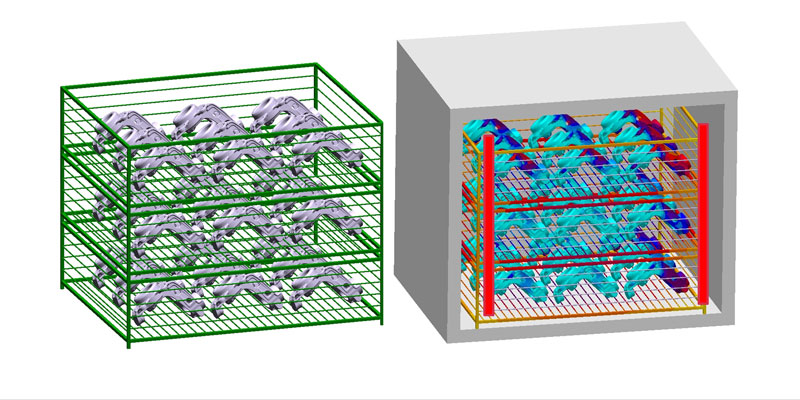

그림1은 구상흑연주철의 주조방안을 보여주고 있으며 냉금과 압탕의 설치 가능한 위치 및 서로 다른 압탕크기를 보여주고 있습니다(EN-GJS-400). 가상 실험구역에서의 시뮬레이션은 가장 최적의 냉금 위치 및 압탕 크기와 위치에 대한 정보를 제공할 뿐만 아니라 다양한 변수가 주조 품질에 어떤 영향을 미치는지 확인할 수 있습니다.

열처리 공정의 가상 최적화를 통해 다음과 같은 결과들을 얻을 수 있습니다 :

- 열처리로 내의 공정 시간 단축

- 필요한 미세조직, 잔류 응력 분포 또는 기계 특성을 확보하기 위한 열처리 공정 평가

- 미세구조와 재료 특성에 대한 공정 변화의 영향 분석

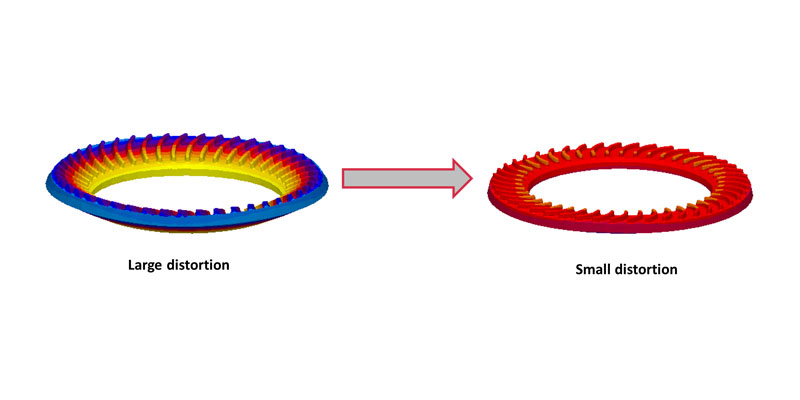

- 열처리 공정 중 주조품의 변형 최소화

- 추가 실험 및 개발 시간 단축을 통한 비용 절감

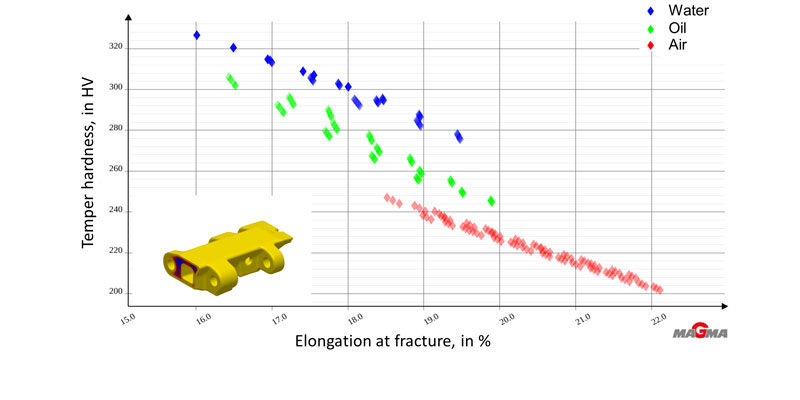

가상 실험을 통해 주강품의 템퍼링 온도 및 시간의 체계적인 변화가 가능하므로 강도와 연성 간 최적의 절충안을 찾을 수

있습니다. 예를 들어 주철 주물품에서 응력 제거 어닐링과 같이 주조 공정 중 잔류 응력의 변화를 계산할 수 있습니다.

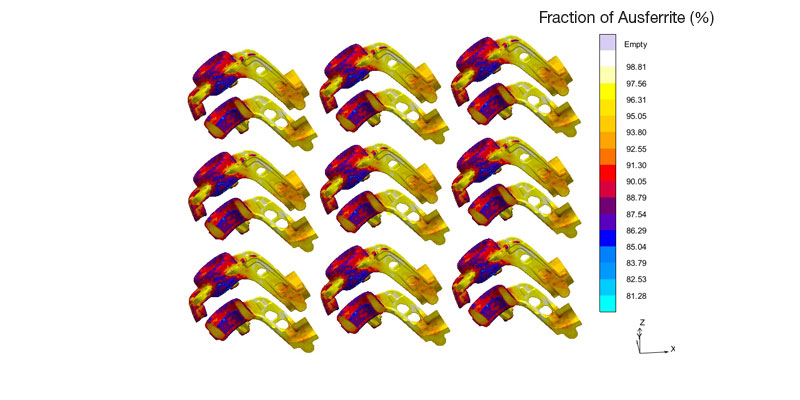

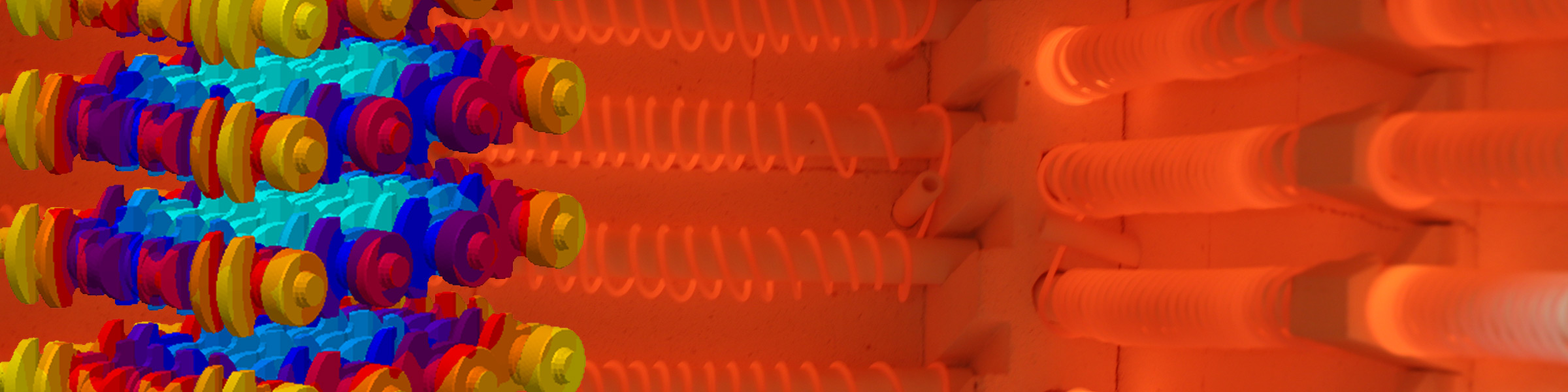

주철의 경우, 전통적 응력 제거 어닐링 및 펄라이트화 열처리 해석 뿐만아니라 추가적으로 오스템퍼드주철(ADI)을 생산하기

위한 복잡한 생산 공정의 최적화가 가능합니다.

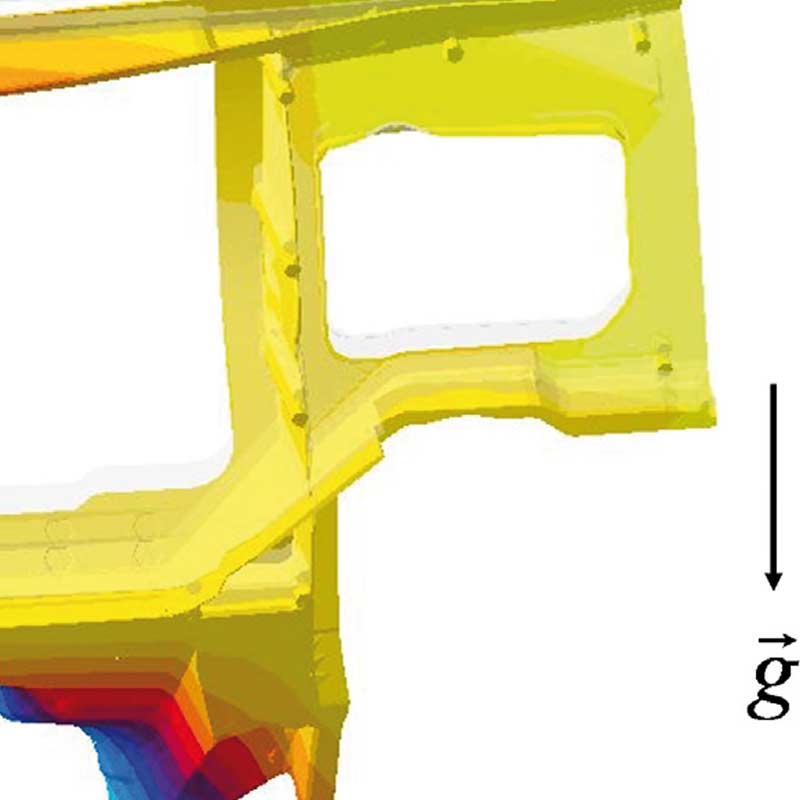

구조용 알루미늄 제품의 경우, 열처리 중 잔류 응력 해석을 통해 열처리 지지물 설계를 최적화할 수 있습니다. 해당 공정 및 설계 최적화를 통해 냉각 중 높은 온도 편차로 인한 균열 위험의 최소화가 가능합니다.

Case Study Heat Treatment

Casting Distortions During Solution Treatment

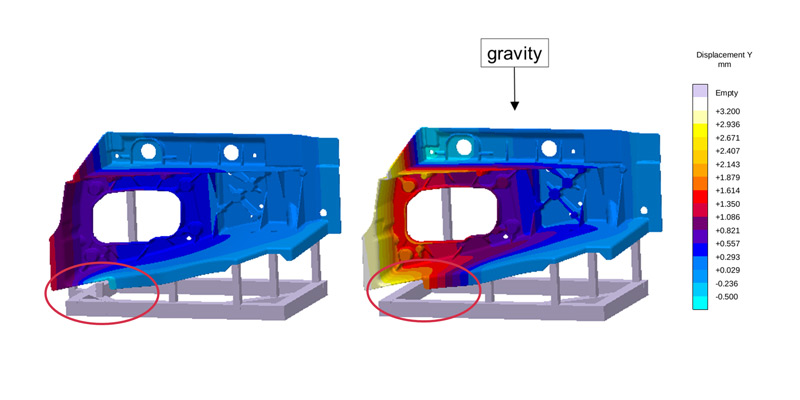

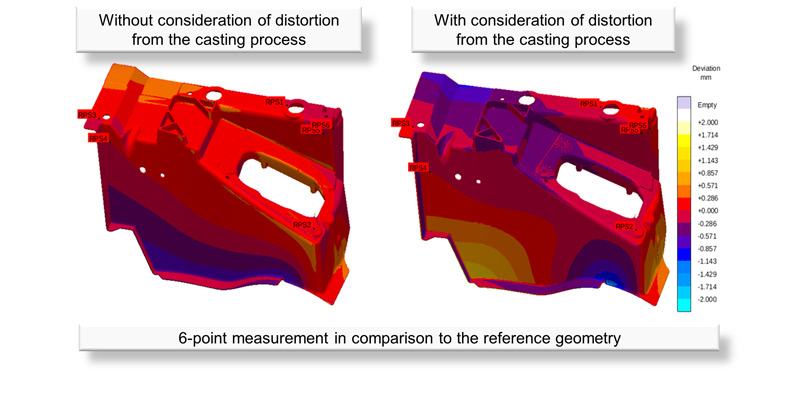

용체화 처리중 주조품의 변형

알루미늄 주조품은 기계적 특성을 향상시키고 주조공정 중 인가되는 응력을 줄이기 위해 열처리 공정이 추가된다.